�����v��@�Ō덷�������I���ʓI��@�̐^���yChatGPT���v��́z

�]���̎����ɂ͑����̖�肪����A��������P���邽�߂Ɏ����v��@�ⓝ�v�I��@�����p����K�v������܂��B�G�}�ʂ≷�x�Ȃǂ̏�����ς�������ł͌��ݍ�p��덷���l�������A���q�̑g�ݍ��킹�̉e�����������Ă��܂����B�܂��A���������ɂ��e����A�덷�������f�[�^�̈������ۑ�ł��B�Ⴆ�A���������ɕύX����ƁA���Ԍo�߂ɂ��v�������ʂɉe����^����\��������܂��B����ɁA�ړI�̕s���m�Ȏ����������A�s����̌��@�������܂����B�������������邽�߂ɂ́A�����̖ړI�m�ɂ��A���q���ʂ�K�ɕ]�����铝�v�I��@��������邱�Ƃ��d�v�ł��B

![]() ����������������

����������������

�`�����l���o�^�͂�����

�]���̎���

�]���A���������s���Ă��������ɂ́A���Ƃ��ׂ��_����������܂��B�]���̎����Ȃ��A�����������͂����ɂ���ׂ������������Ă݂܂��傤�B

�]����X���������A�p�C���b�g�E�v�����g�A�H��Ȃǂɂ����čs���Ă��������ɂ��āA���̂����⌋�ʂ̉��߂��ǂ̂悤�ɂ��Ă������Ȃ��Ă݂܂��傤�B

�����ɂ͂��낢��Ȗ�肪����܂��B

���܁A���鍇�������̋��x���]���@�ł͎v�킵���Ȃ��̂ŁA�G�}�ʁA�d�����ԁA�d�����x�A�����̎�ނ�ς��āA���悢�����������������Ƃ���ꍇ���l���܂��傤�B

�ȉ��A�ł��ǂ��Ȃ������̂������ɐ������܂��B

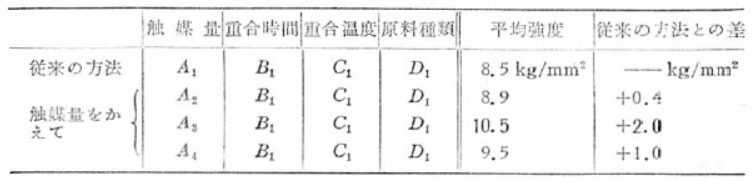

�]���̐G�}��A1�A�d������B1�A�d�����xC1�A�����̎��D1�ł́A���x�����ϒl��8.5kg/mm2�������Ƃ��܂��B

�����ŁA�܂��G�}�ʂ�A1, A2, A3�Ƃ����āA���̏��ɏ]���Ď������s���܂����B

���̏����́AB1, C1, D1�ɌŒ肵�Ă����A���܂蒷���Ԃɂ킽��Ǝ����덷���傫���Ȃ�Ƃ����̂ŁA���₭�������s���A���̂���Ԃ������̕��ϒl�Ƃ��Ĉȉ��̂悤�ȃf�[�^���Ƃ��܂��傤�B

���̎����ł́A�G�}�̗ʂ�����ς��Ă��܂��B

���l�ɁA���̈�g�̎������猴����D3��I�Ԃ��Ƃɂ��܂����B

�ȏ�A��A�̎������ʂ���A�G�}�ʂ�A2�A�d�����Ԃ�B2�A�d�����x��C3�A�����̎�ނ�D3���œK�����Ƃ��đI�сA���̏����ō�Ƃ��邱�Ƃɂ��܂����B

�]���̕��@A1B1C1D1�̂Ƃ��͕��ϒl8.5kg/m2�ł������A������A3B2C3D3�ɕς���A���ꂼ��̌��ʂ������̂ŁA

A3B2C3D3�̐��苭�x��8.5+2.0+1.2+0.4+0.7��12.8kg/mm2

�ɂȂ�A���������ď]���̕��@���4.3kg/m2�����P�����Ɨ\�z���Ă��܂����B

�������A���ۂ�A3B2C3D3�ō�Ƃ��n�߁A���т̃f�[�^���Ƃ��Ă݂��Ƃ���A

A3B2C3D3�̎��ы��x��7.5kg/m2

�i�]���̕��@�Ƃ̍��@�|1.0kg/m2�j

�ƂȂ�A�������Ĉ������ʂƂȂ��Ă��܂��܂����B

���̌��_�Ǝ��ۂ̍��́A�Ȃ��N�������̂ł��傤���B

���̂悤�Ȏ����̂����ŁA�͂����Ă悢�̂ł��傤���B

�ȏ�̂悤�Ȗ����A���낢��Ȗʂ��獇���I�ɉ�������̂������v��@�ł���A�������͂��Ă��q�ϓI�Ȍ��_�悤�Ƃ���̂����U���͖@��A����ɂƂ��Ȃ����낢�������@�A����@�Ȃ̂ł��B

�]���̎����ŔƂ��₷�����

�ł́A�����ɂǂ̂悤�Ȗ�肪�������̂ł��傤���B

�e�i�K���Ƃɔ��Ȃ��Ă݂܂��傤�B

�@�������v�悷��i�K�i���̎����́A���q�̑g�ݍ��킹�ɂ��e�����l���Ă��Ȃ��j

���̎����ł́A�G�}��A�̏�����ς����Ƃ��ɁA���̏�����B1C1D1�ɌŒ肵�܂����B

���������āA���̎�������G�}�ʂɂ��āAA3���œK���Ƃ������ʂ������Ă��A����͑��̏�����B1C1D1�ł���Ƃ����O��������ł̌��_�ł��B

�Ƃ��낪�A�ŏI�I�ȍœK�����Ƃ��ẮA���̏�����B2C3D3�ƌ��߂�ꂽ�̂ŁA���̏ꍇ�ɂ͐G�}��A�ɂ���A3���ǂ��Ƃ����ۏ͂ǂ��ɂ��Ȃ��̂ł��B

��ʂɁA�G�}�����Ȃǂł́A�Z�p�펯���炢���Ă��d�����x��C1�̂Ƃ��͐G�}�ʂ�A3���ǂ��A���x��C3�̂Ƃ��͂ނ���A2�̕����悢�Ƃ����̂����ʂł��B

���̂��Ƃ́A�G�}��A�Əd�����xC�̏����̑g�ݍ��킹�ɂ���ẮA�����l�����ɑ傫���Ȃ����菬�����Ȃ����肷����ʂ�����Ƃ������ƂŁA���̎����ł͂��̓_���l�����Ă��Ȃ����Ƃ��킩��܂��B

�܂�A�Q�ȏ�̈��q�̑g�ݍ��킹�̉e���i��������ݍ�p�Ainteraction�Ƃ����܂��j���l���Ă��Ȃ����Ƃ����Ȃ��ׂ��_�Ȃ̂ł��B

���܁A�e���q�̑g�ݍ��킹�̉e�������ׂČ������Ȃ��悤�ɂ���ɂ́A�e���q�̂��ׂĂ̏�����g�ݍ��킹�Ď�������ق�����܂���B

���̂��߂ɂ́A���̎����̏ꍇ�A

A�̏����S��ށ~B�̏����R��ށ~C�̏����T��ށ~D�̏����R���

���P�W�O���

�̎�����K�v�Ƃ��邱�ƂɂȂ�܂��B

�����A�{���ɑS�Ă̑g�ݍ��킹�̉e��������̂ł���A���ꂾ���̎����͕s���ł����A�����̈��q�̑g�ݍ��킹�̉e���͖����ł���Ƃ������Z�p�����A����𗘗p���Ď��������炷�v���g�ނ��Ƃ��ł��܂��B

�A���������{����i�K�i���̎����́A���������ɕω������Ă��܂��j

���̗�ŁA�d�����x��ς���Ƃ��ɁAC1,C2,C3,C4,C5�̏��ɕς��܂����B

�悸�AC1�łT���A����C2�łT���A������C3,C4,C5�Ƃ������̊e�T���̎��Ђ�����āA�Q�T��̋��x���������̏��Ŏ��{�����Ƃ��܂��B

���̂悤�ɁA�����������̏��ɂ�����ꍇ�A���Ƃ��Β��̂����͎����Ɋ��ꂸ�A�����͏��ɂȂ�A����ɗ[���͔��Ă���Ƃ�������\�z����ƁA���̏n���x�̉e���ŕ��ϋ��x��8.3, 8.5, 8.7, 8.5, 8.4�̂悤�ɂȂ�����������܂���B

���邢�͉��H�Ɏg�p�����L�̒��q���A�����ɍł��ǂ��Ȃ�Ƃ������H���v���̉e���ŁA�����l���ω������̂�������܂���B

�����l����ƁAC3�̂Ƃ��Ɂ{0.4�悭�Ȃ����Ƃ����̂́A����C3�̂��߂ł͂Ȃ��A���������ƂƂ��ɂ�������Ă���ق��̌����̂��߂�������܂���B

���������̏��ɍs���ƁA�Ƃ�グ�����q�ɂ��e���ƁA���ԏ��ɍ�p���邢�낢��Ȃق��̗v���ɂ��e���Ƃ������荇���A���̋�ʂ�����ɂȂ��Ă��܂��܂��B

���̂悤�ɁA�������̌����������荇����ʂ�����ɂȂ邱�Ƃ��A�𗍂���Aconfound �Ƃ����܂��B

����������A���������ɍs�����Ƃ́A�����̂��̈��q�̌��ʂ����o�����Ƃ�s�\�ɂ��Ă��܂��̂ł��B

���̂悤�Ȍ��ׂ�h���ɂ́A���Ƃ����̂Q�T��̎����������_���ȏ����ɍs���悢���ƂɂȂ�܂��B

�܂�A���ׂĂ̎����̓����_���ȏ����Ɏ��{����̂���ʂɌ����Ƃ��ׂ��Ȃ̂ł��B

�������A�Z�p�I�ɂق��̌����̉e�����Ȃ��Ƃ���A�����̏��Ɏ��{���Ă����ʂ͈��q�̌��ʂ𐳂����\���͂��ł��B

�܂��A�ꕔ�̏����]���ɂ��āA�����I�ȃ����_�������s���v��@�i�����@�j������܂��B

�B�f�[�^����͂���i�K�i���̎����́A�����덷���l���Ă��Ȃ��j

�������s���Ƃ��A�������@�ł���Ԃ��������s���Ă��A�����ς��A�l���ς��ΈقȂ����f�[�^�������܂��B

�]���́A���낢��Ȍ����ɂ������̍Č����������Ȃ��S�z������ƁA�葁������������Ă��܂��A�����̍l���Ă��邱�Ƃƈ�����f�[�^���o��ƁA�����덷���ƌ����Ă�����̂āA�����̓s���̂悢���ʂ������̗p���邱�Ƃ����������ł��B

��ʂɁA���������Ŏ������J��Ԃ��Ă��A�K�����������f�[�^����������̂ł͂���܂���B

�����ɂ������ċK�肵���e��̏����������ϓ�����e��������ł��傤���A�V��A�C���̂悤�ɐ���ł��Ȃ��������̉e���A���������ɏ]���ĕω�����n�������Ȃǂ̉e�����܂܂��ł��傤�B

���̂悤�ɁA���̎����łƂ�グ�Ă��Ȃ������̌����̉e�����ăf�[�^������A���ꂪ�����덷�ƂȂ�킯�ł��B

�����ŁA���A������������ɂ��ėD���_����̂ł���A�K���������������ɂ���������덷�̑傫���Ɣ�r���āA����ȏ�̂悢���ʂ������Ȃ���A����I�Ȕ���͂ł��Ȃ��Ƃ��܂��B

���Ƃ��A�V�������@�ɂ��������ʂ��悢���ʂ������Ă��A�]���̎����덷�͈͓̔��ł���A���̕��@���D��Ă���Ƃ���������������Ƃ͂ł��Ȃ��ł��傤�B

�f�[�^�̉�͂ɂ������ẮA�����덷�𐳂������߁A���̌덷�ɑ��ĂƂ�グ�����q���ʂ��傫�����ǂ������r���Ȃ���Ȃ�܂���B

���̂��߂ɂ͓��v�I�ȕ��@���K�v�ł���A���̍ł����ՓI�ȕ��@�����U���͖@�ł��B

�Ȃ��A�Z�p�I�ɔ��f���Ď����덷���͂�����킩���Ă���A�����ꂪ�������Ƃ��́A�P���ȕ��ϒl�̔�r�ł����p��͍��x���������܂���B

�C��������悷��i�K�i��ʂɁA�ړI�̂͂����肵�Ȃ������������j

��ʂɁA�]���̎����ɂ͖ړI�̖��m�łȂ����̂������B

�����̖ړI�́A�����̌v����n�߂�O�ɏ\���l���Ȃ���Ȃ�Ȃ����Ƃł���ɂ�������炸�A�]���͍s�������������Ɏ������n�߂Ă���Ⴊ���Ȃ��Ȃ��B

���ɉ�ЁA�H��ɂ���������ł́A���̌��ʂɂ��A���炩�̍s�����Ƃ�i�Ⴆ��ƕW����ς���j���߂Ɏ������s���Ă���͂��ł��B

�������A���ꂪ�ĊO�l�����Ă��Ȃ����߂ɁA�������S�������Ⴂ�̕��@�ōs��ꂽ��A�P�Ȃ�f�[�^���Ƃ邽�߂̎����ɂȂ����肵�Ă���̂ł��B

�܂�A�����̊��̒i�K�ŁA�Ƃ̂悤�Ȍ��ʂ��o����ǂ̂悤�ȍs�����Ƃ邩���������Ă������Ƃ��K�v�ł���A���̂悤�Ȍ������\���ł���A�ړI�ɍ����������l����q�Ƃ��̏�����I�Ԃ��Ƃ��e�ՂɂȂ�B

���Ȃ킿�A�����̖ړI�m�ɂ���A������̍s���̊�m�ɂ���Ƃ������Ƃ��A�����ւ̒���̑����ł���Ɠ����ɁA���v�I�ȍl�����̑����ł�����܂��B

���̂��Ƃ́A�����狭�����Ă������������邱�Ƃ͂Ȃ��قǑ�ȓ_�ł��B

�]���̎����ɂ͑����̖�肪����A��������P���邽�߂ɂ́A�����v��@�ⓝ�v�I��@�����p���ċq�ϓI�Ȍ��ʂ�K�v������܂��B�܂��A�]���̎����ł͈��q�Ԃ̌��ݍ�p������덷���\���ɍl������Ă��܂���ł����B�Ⴆ�A���鍇�������̋��x�����P���邽�߂ɐG�}�ʁA�d�����ԁA�d�����x�A�����̎�ނ�ς����������l����ƁA�G�}�ʂ�ύX����ꍇ�A���̏������Œ肵����ԂŎ������s��ꂪ���ł��B���̂悤�ȕ��@�ł́A��������̂��ƂŐG�}�ʂ��œK�ł���Ƃ������_��������ꂸ�A���̏��������̈��q�̐ݒ�Ɉˑ�����\�����l������Ă��܂���B���ۂɐG�}�ʂ≷�x�̑g�ݍ��킹�ɂ���Č��ʂ��ϓ�������ݍ�p�����݂���ꍇ�A�P���Ȕ�r�ł͐��m�Ȍ��_�邱�Ƃ�����ł��B�Ⴆ�A�G�}��A3���d�����xC1�̂��ƂōœK�Ƃ���Ă����Ƃ��Ă��A�d�����xC3�ł͐G�}��A2�̕������ʓI�ł���\��������܂��B���̂悤�Ȍ��ݍ�p�����������v��ł́A����ꂽ���ʂ��S�̓I�ȍœK���ł͂Ȃ��A����I�ȏ����ł̍œK���ƂȂ�A�ŏI�I�Ȏ������ʂ̉��߂���郊�X�N������܂��B�܂��A�����̏����Ɋւ�������������܂��B�]���̕��@�ł́A�Ⴆ�Ώd�����x��C1����C5�̏��ɕς��Ȃ���������s���A���̌��ʂ��r���Ă��܂������A����ɂ͏����ɂ��e�����܂܂��\��������܂��B��̓I�ɂ́A�����҂����ԂƂƂ��ɏn���x�𑝂������J�����肷�邱�ƂŁA�����̈Ⴂ�Ƃ͖��W�ȗv�������ʂɉe����^����\�������܂�܂��B�Ⴆ�A�ŏ��̕��̎����ł͎����҂�����Ă��炸�A�㔼�̕����X���[�Y�ɐi�s�����ꍇ�A�����̕ύX�ł͂Ȃ��n���x�̕ω��ɂ���Č��ʂ��قȂ�ƌ������鋰�ꂪ����܂��B���̂悤�ȏ������ʂ�r�����邽�߂ɂ́A���ׂĂ̎����������_���ȏ����Ŏ��{���邱�Ƃ��d�v�ł���A����ɂ���Ď��ԓI�ȗv���̉e�����ŏ����ɗ}���邱�Ƃ��ł��܂��B����ɁA�����덷���l�����Ȃ��f�[�^�̎�舵�����傫�Ȗ��ł��B���������ŌJ��Ԃ��������s�����Ƃ��Ă��A���v������������A�l�דI�Ȃ���ɂ���ăf�[�^���ϓ����邱�Ƃ͔������܂���B�]���̕��@�ł́A�����̊��҂ɔ�����f�[�^�������덷�Ƃ��Đ�̂Ă邱�Ƃ���ʓI�ŁA���ʓI�Ɏ�ϓI�Ȕ��f�����荞�ޗ]�n�������Ă��܂����B�������A���v�I�Ȏ�@��p����A�����덷�͈͓̔��ł̕ϓ��Ȃ̂��A���������ʂ�����̂����q�ϓI�ɔ��f���邱�Ƃ��\�ł��B���̍ہA���U���͖@�␄��@�A����@�Ƃ��������v�I��@���𗧂��܂��B�����̕��@��p���邱�ƂŁA���q�̌��ʂ������덷�����邩�ǂ������m�F���A���M�����̍������_�邱�Ƃ��ł��܂��B����ŁA�����̖ړI���s���m�ł��邱�Ƃ��]���̎����ɂ�����d�v�ȉۑ�̈�ł��B�ړI���s���m�Ȃ܂������n�߂�ƁA����ꂽ���ʂ̊��p���@���B���ɂȂ�A�������P�Ȃ�f�[�^���W�ɏI�n����\��������܂��B���Ɋ�Ƃ�H��ɂ���������ł́A����ꂽ���ʂ���̓I�ȍs������P��Ɍ��т��Ȃ���A�����ɔ�₵�����Ԃ�\�[�X�����ʂɂȂ肩�˂܂���B���̂悤�Ȏ��Ԃ�����邽�߂ɂ́A�����̌v��i�K�ŖړI�m�ɂ��A�����錋�ʂɊ�Â��Ăǂ̂悤�ȍs������邩�����O�Ɍ������邱�Ƃ��d�v�ł��B���Ƃ��A����̏������œK�ł��邱�Ƃ��ؖ����ꂽ�ꍇ�A��������Ƃɐ����v���Z�X�̉��P���ƕW���̕ύX���s���Ƃ�������̓I�ȍs���v��𗧂Ă邱�Ƃ��K�v�ł��B�����̖ړI�m�ɂ��邱�ƂŁA���q������̑I����I�m�ɂȂ�A���ʂȎ��������炷���Ƃ��ł��܂��B����ɁA�����v��@��p���邱�ƂŁA�S�Ă̈��q�̑g�ݍ��킹��ԗ��I�ɒ�������K�v������ꍇ�ł��A�����I�Ȍv��𗧂Ă邱�Ƃ��\�ł��B���Ƃ��A���qA�AB�AC�AD�̑g�ݍ��킹�����ꂼ��4�A3�A5�A3��ނ���ꍇ�A�S�Ă̑g�ݍ��킹����������ɂ�180��̎������K�v�ɂȂ�܂��B�������A���q�̑g�ݍ��킹�̉e���������ł���Ɣ��f�����ꍇ�ɂ́A�������q�������v�悷�邱�ƂŁA������啝�ɍ팸���邱�Ƃ��ł��܂��B���̂悤�Ɏ����v��@�ⓝ�v�I��@�����p���邱�ƂŁA�����̌����Ɛ��x�����コ���邱�Ƃ��ł��A����ꂽ���ʂ̐M���������܂�܂��B�����̖ړI�m�ɂ��A���ݍ�p��덷�A�������ʂ�K�ɍl�������v��𗧂Ă邱�ƂŁA�]���̖��_���������A��荇���I�ŗL�p�Ȏ������ʂ邱�Ƃ��\�ɂȂ�܂��B

�֘A�L��

�y�g�b�v�y�[�W�֖߂�z

�y�g�b�v�y�[�W�֖߂�z �yYouTubeChannel�z

�yYouTubeChannel�z �y���v��͍u�`��b�z

�y���v��͍u�`��b�z �y���v��͍u�`���p�z

�y���v��͍u�`���p�z �yChatGPT�EPython�EExcel�z

�yChatGPT�EPython�EExcel�z �y���ϗʉ�́z

�y���ϗʉ�́z �y��Ó��v��́z

�y��Ó��v��́z