統計的品質管理の力: データで解き明かすSQCの秘密【東京情報大学・嵜山陽二郎博士のAIデータサイエンス講座】

統計的品質管理(SQC)は品質管理の中心であり、科学的なデータ分析に基づく不良の原因究明と対策の取り方に焦点を当てる。最初のステップは、データを図示することで、例えばヒストグラムを用いることによって不良品の原因を特定できる。SQCには、QC七つ道具、3シグマのルール、タグチメソッドなどの多様な手法が存在し、製造プロセスの改善や新製品開発に役立てられる。このアプローチは、経験や直感に頼るのではなく、明確なデータと科学的分析に基づいて問題を解決するためのものである。

![]() ▼▼▼▼▼▼▼▼

▼▼▼▼▼▼▼▼

チャンネル登録はこちら

目次 統計的品質管理の力: データで解き明かすSQCの秘密【東京情報大学・嵜山陽二郎博士のAIデータサイエンス講座】

統計的品質管理:SQC(statistical quality control)

統計的品質管理すなわちSQC(statistical quality control)は、品質管理の中核を担う部分です。

経験・勘・度胸(KKD)も重要ですが、科学的にデータに基づき真の原因を解析し、対策を取ることが必要です。

風邪を引いたときはその原因は自分でもおよそ見当がつき、薬局へ薬を買いに行き、温かくして寝ていれば治ることが多いです。

しかし、原因がわからない難病や重病であるときは、大学病院で種々の検査を受け、真の原因を突き止めることが必要です。

SQCは後者の大学病院でのしっかりとした検査に基づく原因究明と、それに基づくアクションにあたるものです。

データ解析の一歩は図の作成

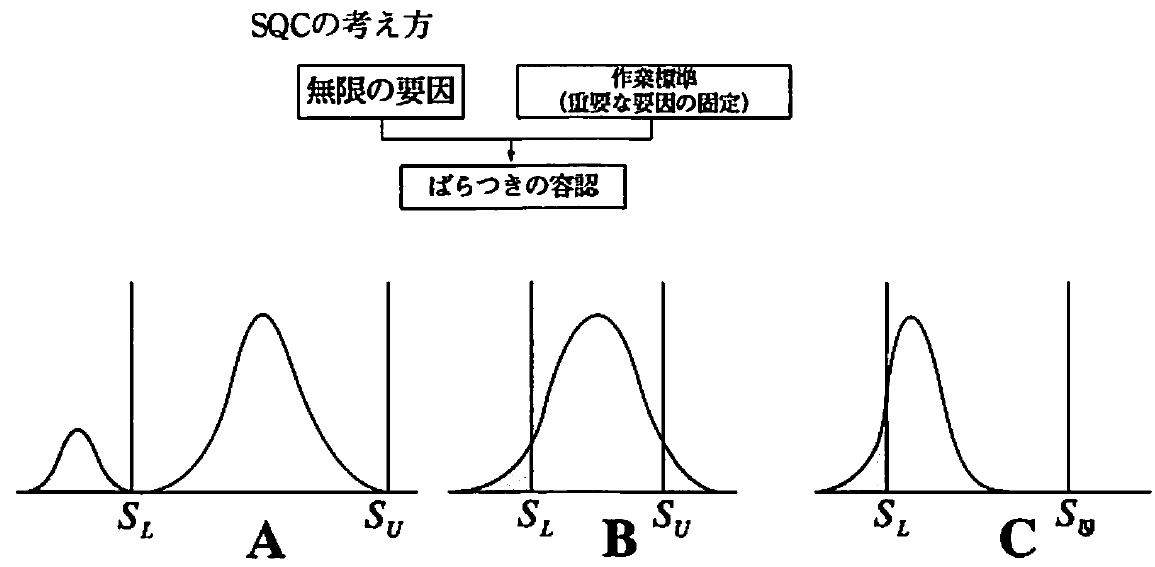

焼き入れ後のスプリングの折り曲げ強度を考えています。

焼き入れを行うに当たってのPDCA(品質管理)のP(プランPlan:計画)の中身は以下のようになります。

スプリングの焼き入れ工程へのPlan

計画:以下の4項目のうちプロセス標準が鍵を握るため、プラン=標準とも呼ばれています。

1) 目的 コンプレッサー中のスプリングの折損なきこと

2) 管理項目 スプリング折り曲げ強度

3) 管理水準 60±5Kg/mm2

4) プロセス標準

i) フローチャート:熱処理工程のフローチャート

ii) マニュアル/作業標準書

加熱温度 ℃ 加熱時間 秒

冷却温度 ℃ 冷却時間 秒

iii) 帳票:熱処理工程のチェックリスト

異常報告書

Planの中で最も重要であるプロセス標準をもとに作業が行われます。

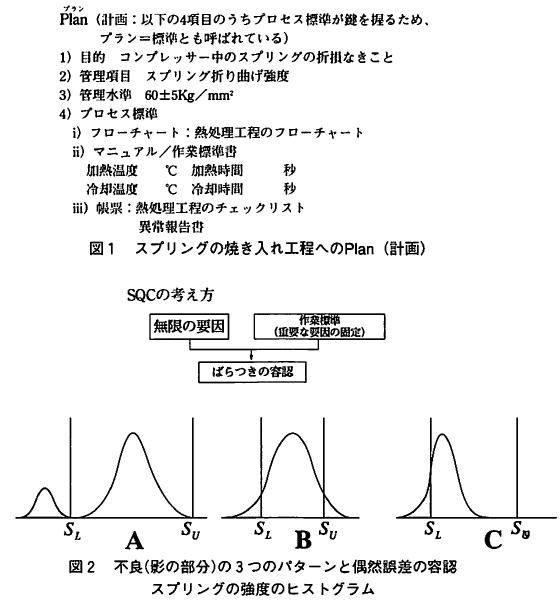

その結果として、図のような強度のヒストグラムが得られたとします。

SLとSUは強度の規格下限と上限です。

この規格外のものは不良品です。

このとき代表的な不良のパターンは図中の灰色を塗った3通りです。これらの不良を計画の作業標準に照らしあわせて考えてみましょう。

ヒストグラムで不良の原因が判明

図のスプリングの折り曲げ強度のヒストグラムは、3つの不良パターンからなっています。

パターンA:左側の離れ小島の不良は加熱温度・冷却時間などの作業標準中の項目のいずれか、あるいは複数が遵守されなかった場合と考えられます。

標準通りの作業が行われればAの規格内のひと山となります。

標準を遵守できなかった項目とその理由を探り、これに対策を打てばよいことになります。

パターンB:標準の中に織り込める要因はたかだか有限個です。

パレートの原則に基づき重要な本質的な要因だけを織り込めばよいのです。

作業標準に組み込まれなかった要因はヒストグラムのばらつきを与えます。

規格の幅に対して、許容されるばらつきか(偶然変動:このばらつきを許容するのがSQCの基本)、それとも図のように大きすぎるものかを見極め、後者の場合は現在の標準に取り組まれていない重要な要因を探し出し、組み入れることが必要です。

たとえば、冷却水量などの残された因子の検討を行う必要があります。

パターンC:加熱温度・冷却時間などの重要な因子は標準作業に取り込まれています。しかし、それらの水準の取り方に問題がある場合です。

これを確認するには加熱温度と強度との対のデータをとり、散布図を作成し、相関分析・回帰分析を行えばよいのです。

このようにデータをとりヒストグラムを作成するだけでもとるべきアクションが変わってくるのです。

以上は製造工程の場合ですが、新製品開発においてもアプローチの仕方は同じです。

統計的品質管理(SQC)関連の手法

統計的品質管理(SQC)関連の手法としては、QC七つ道具、抜取検査、3シグマのルール、実験計画法、多変量解析、タグチメソッド、信頼性工学、システムの信頼性設計、FMEAなどがあります。

ChatGPTに聞いてみた

プロンプト

あなたは最高のデータサイエンティストです。

統計的品質管理:SQCについて解説してください。

#制約条件:

サルでもわかる平易な日本語で

文字数は300字程度

ChatGPTの回答

統計的品質管理(SQC)は、製品やサービスの品質を統計学の方法を使って管理することです。具体的には、製造プロセスやサービス提供の各段階で、データを収集し、分析します。この分析を通じて、問題が起こりそうな兆候を早期に見つけ出し、改善のための措置を講じます。SQCには二つの主な方法があります。一つはプロセス管理、もう一つは製品検査です。プロセス管理では、製造やサービス提供のプロセスが安定して、一定の品質を保てるようにします。これには、コントロールチャートを使って、プロセスがコントロール(管理)されているかを監視することが含まれます。製品検査では、完成した製品や提供されたサービスが品質基準を満たしているかを確かめます。不良品を見つけ出し、どのプロセスで問題が発生したかを特定することが目的です。SQCの目標は、品質を一貫して保ち、コストを削減し、顧客満足度を高めることです。この方法によって、企業は製品やサービスの品質を維持しながら、効率的に運営することができます。